Amikor egy új alaplap megjelenik a piacon, különösen egy olyan neves gyártótól, mint az MSI, a technológia iránt érdeklődők és a gamerek szeme is azonnal rászegeződik. Az MSI Z790 MPOWER modellje nem csupán egy újabb darab a puzzle-ben, hanem egy olyan termék, amely egy viszonylag új gyártási technológiát is magával hoz a PCB-k világában: a „via-in-pad” megoldást. Ez az innováció elméletileg számos előnnyel jár, de felmerül a kérdés: milyen rejtett megbízhatósági kockázatokat hordozhat ez a kifinomult, de kevésbé kipróbált eljárás?

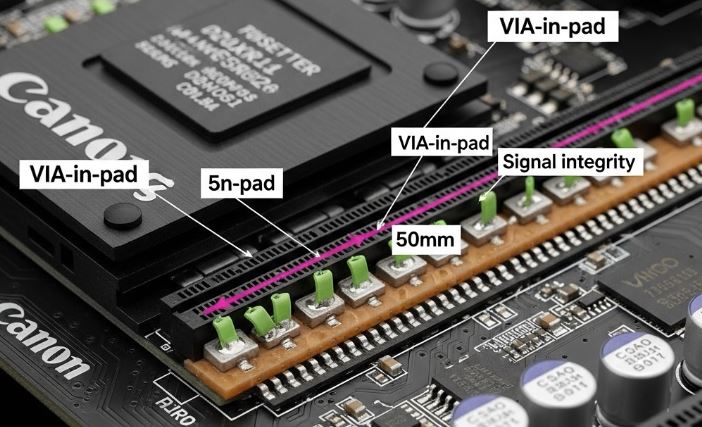

Az elektronikai alkatrészek, mint például a CPU-k, GPU-k és memóriamodulok, egyre kisebbek és sűrűbbek lesznek. Ezzel párhuzamosan az alaplapoknak is alkalmazkodniuk kell ehhez a trendhez, hiszen nekik kell összekötniük az összes apró komponenst, miközben biztosítják a stabil működést és a megfelelő hőelvezetést. A hagyományos nyomtatott áramköri lapok (PCB-k) esetében a különféle rétegek közötti kapcsolatot „via”-knak, azaz átvezető lyukaknak nevezett furatok biztosítják. Ezek a lyukak általában a rézvezetékek között, a „pad”-ek, azaz forrasztási felületek mellett helyezkednek el. Ezzel szemben a „via-in-pad” technológia esetében az átvezető lyukak közvetlenül a forrasztási felületekbe, vagy azok alá kerülnek beépítésre.

Ez az elrendezés számos előnnyel kecsegtet. Először is, a kompakt elhelyezésnek köszönhetően az alaplap tervezése sokkal sűrűbb lehet. Ezáltal több komponenst lehet egy adott területre zsúfolni, ami kisebb méretű, mégis erősebb alaplapokhoz vezethet. Gondoljunk csak a modern, kompakt PC-építésekre, ahol minden milliméter számít! Másodszor, a „via-in-pad” technológia csökkentheti az elektromos jelút hosszát. A rövidebb jelutak pedig jobb jelintegritást, alacsonyabb interferenciát és végső soron stabilabb működést eredményezhetnek, különösen a nagy sebességű adatátvitel során, mint amilyenre a modern DDR5 memóriáknak vagy a PCIe Gen5 csatlakozóknak szüksége van. Harmadrészt, a forrasztási pontok alatti átvezetések jobb hőelvezetést biztosíthatnak bizonyos kritikus alkatrészek számára, mivel a hő közvetlenül a PCB belső rétegeibe juthat, ahonnan hatékonyabban elvezethető. Ez rendkívül fontos a nagy teljesítményű processzorok és VRM-ek (Voltage Regulator Module) esetében, amelyek jelentős hőt termelnek.

Azonban, mint minden új technológia esetében, a „via-in-pad” megoldásnak is vannak árnyoldalai, különösen a megbízhatóság szempontjából. Az egyik legfontosabb aggodalom a forrasztási minőséggel kapcsolatos. Mivel az átvezető lyukak közvetlenül a forrasztási felületekben helyezkednek el, a forrasztási folyamat során a forrasztóanyag könnyen behatolhat az átvezető lyukakba, vagy akár azok falaihoz tapadhat. Ez nemcsak a forrasztási kötés gyengüléséhez vezethet, hanem üregeket, légzárványokat is okozhat a forrasztásban. Ezek az üregek csökkentik a mechanikai szilárdságot, és rontják az elektromos vezetőképességet, ami hosszú távon instabil működéshez vagy akár alkatrészhiba kialakulásához vezethet. Különösen érzékeny ez a probléma a nagy hőingadozásnak kitett alkatrészek, például a processzor foglalat vagy a VRM-ek forrasztásai esetében, ahol a folyamatos tágulás és összehúzódás feszültséget okoz a forrasztási pontokban.

Egy másik potenciális kockázat a gyártási pontosság. A „via-in-pad” technológia sokkal precízebb gyártási folyamatokat igényel, mint a hagyományos PCB-k előállítása. Az apró lyukak pontos elhelyezése és a furatok fémezése rendkívül bonyolult feladat, és bármilyen apró eltérés a specifikációtól hibás PCB-t eredményezhet. A hibás fémezés például rossz elektromos kontaktust okozhat, ami intermittens (szakadozó) kapcsolatokhoz, vagy akár teljes áramköri szakadáshoz vezethet. Az alaplapgyártók, mint az MSI, szigorú minőségellenőrzési eljárásokat alkalmaznak, de még így is előfordulhat, hogy a sorozatgyártás során rejtett hibák csúsznak be.

A hosszú távú megbízhatóság további kérdéseket vet fel. Az elektronikai alkatrészek folyamatosan ki vannak téve különféle környezeti hatásoknak, mint például a hőmérséklet-ingadozás, a páratartalom, és a mechanikai feszültség. A hagyományos forrasztási pontok kialakításánál már évtizedes tapasztalat halmozódott fel arról, hogyan reagálnak ezekre a hatásokra. A „via-in-pad” technológia azonban viszonylag új, és a hosszú távú viselkedésére vonatkozó adatok még korlátozottak. Felmerül a kérdés, hogy vajon ezek a forrasztási pontok ugyanolyan mértékben ellenállóak-e az idő múlásával, mint a hagyományos megoldások. A hőciklusok, a rezgések és az elektrokémiai migráció (ECM) mind potenciális veszélyforrások, amelyek felgyorsíthatják a forrasztási kötések degradációját, különösen, ha a gyártási minőség nem tökéletes.

Fontos megjegyezni, hogy az MSI egy vezető gyártó a szektorban, és valószínűleg alapos tesztelésnek vetette alá az Z790 MPOWER alaplapot, mielőtt piacra dobta volna. Az is elképzelhető, hogy speciális forrasztási technikákat vagy anyagokat alkalmaznak a „via-in-pad” megoldásból adódó potenciális kockázatok minimalizálására. Azonban, mint felhasználóknak, mindig érdemes tisztában lenni azzal, hogy egy új technológia bevezetése mindig hordoz magában bizonyos fokú ismeretlen kockázatot, függetlenül a gyártó jó hírnevétől.

Végső soron, az MSI Z790 MPOWER és a benne rejlő „via-in-pad” technológia egyfajta kettős élű kard. Egyrészt ígéretes előnyöket kínál a sűrűbb, stabilabb és hatékonyabb alaplapok tervezése terén. Másrészt azonban felvet bizonyos megbízhatósági aggodalmakat, amelyek elsősorban a forrasztási minőségre és a hosszú távú ellenállóképességre vonatkoznak. A technológia folyamatos fejlődésével és a gyártási eljárások finomításával ezek a kockázatok várhatóan csökkenni fognak, de addig is érdemes figyelemmel kísérni a felhasználói visszajelzéseket és a hosszú távú megbízhatósági tesztek eredményeit.