Képzeld el, hogy a világ legmenőbb termékét tervezted meg. Funkcionálisan tökéletes, esztétikailag lenyűgöző, és mindenki odáig van érte. Aztán elküldöd gyártásra, és a fröccsöntő mérnök telefonál: „Hát… ez így nem jön ki a formából.” 😂 Ismerős szituáció? Valószínűleg igen, ha valaha is dolgoztál már terméktervezéssel vagy gyártással. Ennek az egyik leggyakoribb oka pedig egy apró, de annál alattomosabb jelenség: az alámetszett felület, vagy egyszerűen csak alámetszés.

De mi is az pontosan, és miért olyan kritikus a megértése minden mérnök és dizájner számára? Nos, készülj fel, mert most elmerülünk a gyárthatóság (Design for Manufacturability, DFM) egyik legsarkalatosabb pontjában, és garantálom, hogy a végén sokkal okosabban (és talán kicsit szórakozottabban) fogod látni a világot. 😉

Mi Az Az Alámetszés? A Fogalom Leleplezése 🔍

Kezdjük az alapokkal! Az alámetszés (angolul: undercut) egy olyan geometriai jellemző egy terméken vagy alkatrészen, amely megakadályozza, hogy az adott tárgyat egyenes vonalban, akadálymentesen ki lehessen venni egy szerszámból, öntőformából, vagy éppen egy munkadarabból egy szabványos szerszámgéppel. Gondolj egy LEGO kockára: ha egyenesen felfelé húzod, az „bütykök” (csapok) könnyedén kijönnek a lyukakból. De mi van, ha a lyukaknak van egy kis „pereme” belül, ami megakadályozza a közvetlen kihúzást? Na, az a perem lenne az alámetszés!

Egyszerűen fogalmazva: ha valamilyen anyag vagy forma „kiálló” vagy „beeső” része akadályozza a fő kihúzási (vagy behelyezési) irányt, akkor alámetszésről beszélünk. Ez lehet egy horony, egy kiálló rész, egy lyuk, ami nem átmenő, vagy bármilyen olyan geometria, ami nem párhuzamos a szerszám (vagy az alkatrész) mozgási irányával.

Miért Jelent Hatalmas Fejfájást Az Alámetszés? 🤯 A Gyártási Folyamatok Kihívásai

Az alámetszés önmagában nem rossz – sőt, néha elengedhetetlen a funkcionalitáshoz! A probléma akkor kezdődik, amikor ez a geometria találkozik a gyártási valósággal. A leginkább érintett technológiák a következők:

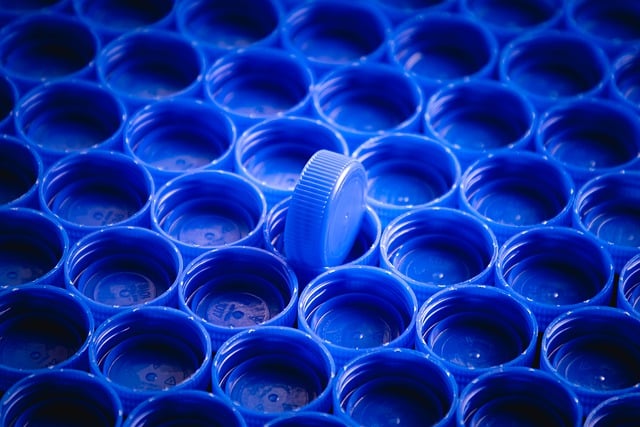

1. Fröccsöntés és Öntés 💧

Itt van az igazi „alámetszés paradicsom” (vagy pokol, nézőpont kérdése). Egy fröccsöntő szerszám alapvetően két fő részből áll: egy mozgó és egy fix formacsonk. Amikor a forma bezáródik, műanyagot (vagy fémet öntés esetén) préselünk bele, majd miután megdermedt, a forma kinyílik, és a kész alkatrészt kivetjük. De mi van, ha az alkatrészen van egy olyan rész, ami „ráakaszkodik” a forma valamelyik részére? Például egy zárt horony vagy egy belső, kiálló fül.

Ilyenkor az alkatrész egyszerűen nem jön ki, vagy ami rosszabb, tönkreteszi a formát, esetleg maga az alkatrész törik szét. A megoldás? Komplexebb szerszámok kellenek: csúszkák, maghúzók, billenőbetétek (légszelepek), vagy akár több részből álló szerszámok. Ezek mind extra költséget jelentenek 💰, növelik a ciklusidőt és a karbantartási igényt. Egy friss iparági felmérés szerint a fröccsöntő szerszámok költségének akár 30%-át is kiteheti az alámetszések kezelése! A véleményem? Az egyik legfontosabb lecke, amit fiatal tervezőként megtanultam: egy alámetszés miatt a 10 ezer forintos alkatrészből simán lehet 100 ezer forintos szerszámbonyolítás. 🤦♂️

2. Megmunkálás (CNC Esztergálás, Marás) ⚙️

Bár a megmunkálás rugalmasabb, az alámetszések itt is gondot okozhatnak. Egy marógép vagy eszterga szerszámai egy bizonyos irányból közelítik meg a munkadarabot. Ha egy belső hornyot kell marni, aminek a szélén van egy kiálló rész, vagy egy furatot kell esztergálni, ami „befelé szűkül”, akkor speciális szerszámokra (pl. kulisszás fúrófejek), több felfogásra, vagy akár drága 5 tengelyes megmunkálásra van szükség. Ez pedig növeli a megmunkálási időt és költséget. Ráadásul a szerszámok kopása is gyorsabb lehet a bonyolultabb mozgások miatt.

3. 3D Nyomtatás (Additív Gyártás) 🖨️

Sokan azt gondolják, a 3D nyomtatás maga a szabadság, és nincsenek alámetszések. Nos, igaz, hogy sokkal kevesebb a megkötés, de itt is van egy kis trükk! FDM (Fused Deposition Modeling) technológiánál, ahol rétegenként épül fel az alkatrész, ha egy rész „a levegőben” lóg, akkor támasztóanyagra van szükség. Ez növeli az anyagfelhasználást, a nyomtatási időt, és a nyomtatás utáni utófeldolgozást (a támasztóanyag eltávolítását) is. Ráadásul a támasztott felületek minősége általában rosszabb, mint a közvetlenül nyomtatottaké. Egy SLM (Selective Laser Melting) fémnyomtatónál a túl nagy alámetszések deformációhoz vagy a munkadarab tálcáról való leválásához vezethetnek a hőfeszültségek miatt. Szóval, még a 3D nyomtatás sem teljesen alámetszés-mentes paradicsom! 🤔

Hogyan Azonosítsuk Az Alámetszéseket? A Húzási Irány Mágikus Elve ✨

Az alámetszések azonosításának kulcsa a húzási irány (vagy szerszámmozgás iránya) vizualizálása. Képzeld el, hogy a forma két fele szétnyílik, vagy a szerszám egy adott irányba mozog. Ha bármelyik alkatrészrész akadályozza ezt a mozgást, akkor alámetszésed van. A modern CAD (Computer-Aided Design) szoftverek ma már tartalmaznak olyan elemző eszközöket, amelyek képesek automatikusan azonosítani az alámetszéseket egy kiválasztott kihúzási irány alapján. Ez aranyat ér egy tervező számára! 🏆

Gyakori hibák:

- Belső hornyok, amik nem átmenőek.

- Kifelé vagy befelé dőlő falak, amelyek nem az általános dőlésszög mentén helyezkednek el.

- Lyukak az alkatrész oldalán, amelyek merőlegesek a fő húzási irányra.

- Kiálló fülek, kampók, amelyek „befelé” vagy „kifelé” néznek a fő mozgási irányhoz képest.

Mit Tehetünk Az Alámetszésekkel? Megoldások és Stratégiák 👍

Ne ess kétségbe! Az alámetszésekkel való együttélés (és azok kezelése) a jó terméktervezés része. Íme néhány stratégia:

1. Az Elkerülés a Legjobb Stratégia (DFM!) 💡

A legolcsóbb alámetszés az, ami sosem jön létre! Mindig törekedj arra, hogy a terméktervezés során minimalizáld az alámetszéseket. Ez a gyárthatóságra való tervezés (DFM) lényege. Kommunikálj a gyártóval, még a korai tervezési fázisban! Sokszor egy minimális módosítás a geometrián (pl. egy kis letörés, vagy egy horony átvezetése) teljesen megszüntetheti a problémát és több ezer (vagy millió) forintot takaríthat meg a gyártási költségeken. Ez az igazi mérnöki csúcs! 🚀

2. Csúszkák és Maghúzók (Side Actions) 🛠️

Ez a fröccsöntésben a leggyakoribb megoldás. A szerszámban egy további mozgó alkatrészt, úgynevezett csúszkát vagy maghúzót (core pull) építenek be. Ez az alkatrész még azelőtt visszahúzódik, hogy a fő forma szétnyílna, így szabaddá téve az alámetszett részt. Képzeld el, mintha egy kis „ajtó” nyílna a formában, mielőtt a nagy ajtó kinyílik. Nagyon hatékony, de növeli a szerszám bonyolultságát, a költségeket és a karbantartási igényt.

3. Betétek (Inserts) 🧩

Bizonyos esetekben az alámetszést úgy lehet megoldani, hogy egy kis, különálló betétet helyeznek el a formában. Ezt a betétet akár manuálisan, akár automatizáltan is be lehet tenni a fröccsöntési ciklus előtt, és a kész alkatrésszel együtt ki lehet venni. Később a betétet eltávolítják az alkatrészből. Ez ritkább, mivel növeli a ciklusidőt és a munkaráfordítást, de bizonyos komplex alkatrészeknél elkerülhetetlen lehet.

4. Összehajtható Magok (Collapsible Cores) 🤸♂️

Ez egy elegánsabb, bár drágább megoldás belső alámetszésekre. Az összehajtható mag egy speciális, több részből álló mechanizmus, amely a forma nyitásakor visszahúzódik önmagába, így szabaddá téve a belső alámetszést. Kicsit olyan, mint egy esernyő, ami összecsukódik. Ideális, ha sok alámetszés van egyetlen belső felületen, de a kezdeti befektetés magas.

5. 3D Nyomtatásnál az Orientáció és a Soluble Support 🔄💧

FDM nyomtatásnál az alkatrész nyomtatóasztalon való elhelyezése (orientációja) kulcsfontosságú. Gyakran egy kis forgatással minimalizálható a szükséges támasztóanyag mennyisége. Sőt, léteznek vízben oldódó támasztóanyagok is, amelyek egyszerűen leöblíthetők a nyomtatás után, bár ezek is növelik a költségeket és az utófeldolgozást.

Amikor Az Alámetszés ELENGEDHETETLEN! ❤️🩹

Fontos megérteni, hogy az alámetszések nem mindig ellenségek. Sőt! Sok esetben funkcionálisak, vagy elengedhetetlenek a termék esztétikájához vagy összeszereléséhez. Gondoljunk csak egy rápattanó fedélre, egy reteszre, egy kábelvezető horonyra egy elektronikai házon, vagy egy olyan csatlakozóra, ami „bekattan” a helyére. Ezek mind alámetszéseket használnak a stabilitás és a funkcionalitás érdekében. Itt jön képbe a tervezés és gyártás közötti kompromisszum művészete. A dizájner megálmodja a formát, a mérnök pedig megtalálja a legköltséghatékonyabb (és legmegbízhatóbb) módot a megvalósítására. Ezt a párbeszédet nem lehet eléggé hangsúlyozni! 🙏

A Mérnök és a Dizájner – Együtt a Harchoz! 🤝

A legfontosabb üzenet ebben az egész történetben a kommunikáció és a korai együttműködés. Sok év tapasztalata azt mutatja, hogy a legköltségesebb hibák a tervezési folyamat elején gyökereznek, amikor a dizájnerek és a gyártó mérnökök nem beszélnek eleget egymással. Egy tervező, aki érti a gyártási korlátokat, és egy mérnök, aki érti a dizájnerek céljait, egy legyőzhetetlen csapatot alkot! 💪

Ne feledd: az alámetszés nem egy végítélet, hanem egy tervezési kihívás, amire rengeteg megoldás létezik. A lényeg az, hogy tudatosítsuk a jelenlétét, mérlegeljük a költségeket és előnyöket, és válasszuk ki a projekt és a termék számára legmegfelelőbb gyártási stratégiát. Sokszor egy egyszerű dőlésszög módosítás, vagy egy apró rádiusz beillesztése csodákat tehet. Gondoltad volna, hogy ennyi múlik egy ilyen apróságon? De igen, ez a valóság a mérnöki világban! 😊

Záró Gondolatok 🏁

Az alámetszett felületek megértése és kezelése nem csupán technikai tudás, hanem egyfajta szemléletmód is. Ez a tudás segít abban, hogy ne csak szép, hanem gyártható termékeket tervezzünk. Ez az, ami elválasztja az elméleti konceptust a valós, piacon is megálló terméktől. Legközelebb, amikor egy bonyolult formát látsz, jusson eszedbe: vajon mennyi alámetszés van benne, és mennyi fejtörést okozott a tervezőinek és a gyártóinak? Egy kis plusz tudás, ami valahogy mindig jól jön! 😉 És ha valaki panaszkodik a gyártási költségeken, csak mosolyogj, és mondd: „Kétlem, hogy az alámetszéseket rendesen kezelték.” 😂