Bevezetés a szerszámbemérés és korrekció szerepébe a CNC megmunkálásban

A CNC gépek hatékony működéséhez és a pontos alkatrészgyártáshoz elengedhetetlen a megfelelő szerszámbemérés és szerszámbemérési korrekciók alkalmazása. A szerszámok megfelelő beállítása, valamint a programban szereplő adatok pontos illeszkedése biztosítja, hogy a gyártási folyamatok hiba nélkül, a kívánt minőségben zajlanak le. Ebben a cikkben részletesen bemutatjuk a szerszámbemérés, a korrekciós adatok meghatározásának fontosságát és a különböző méréseket alkalmazó módszereket.

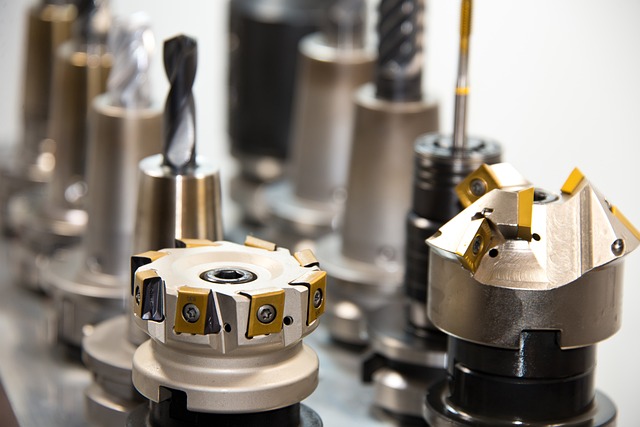

Szerszámbemérés és szerszámkorrekció alapjai

A CNC vezérlés egyik fontos feladata a megfelelő szerszámmozgások meghatározása. Ehhez elengedhetetlen, hogy a vezérlés ismerje a használt szerszám pontos méreteit. A szerszámok beállításához szükséges korrekciókat a programban meghatározott koordináták alapján végzik el. A szerszám méreteit a szerszámbemérés során kell meghatározni, amely a gép vezérlését biztosítja a pontos szerszámmozgásokhoz.

Szerszámok méretkorrekciója

A szerszámkorrekció célja, hogy a CNC vezérlés számára meghatározza az alkalmazott szerszámok pontos méreteit. Mivel a CNC gép a programban szereplő koordináták alapján dolgozik, fontos, hogy az alkalmazott szerszámok méreteit pontosan mérjék be. Számjegyes vezérlésű gépeken a szerszámok hossz- és keresztirányú korrekciós méretei szükségesek ahhoz, hogy a vezérlés helyes mozgásokat generálhasson.

Szerszámok korrekciós adatainak meghatározása

A szerszámkopás korrekciója a szerszámok folyamatos kopásának hatását figyelembe véve módosítja a szerszám alapméreteit. A programozás során az egységsugár- és egységhossz-korrekciók alkalmazása gyakori, mivel ezáltal a szerszámokat egyszerűbben beállíthatjuk a kívánt paraméterek szerint. Az egységsugár-korrekció például az alkalmazott szerszám sugarát egységnyinek tekinti, így a szerszámpálya nem függ a szerszám pontos méretétől. Hasonló módon az egységhossz-korrekciós elv a szerszám hosszát egységnyinek tekinti a programban.

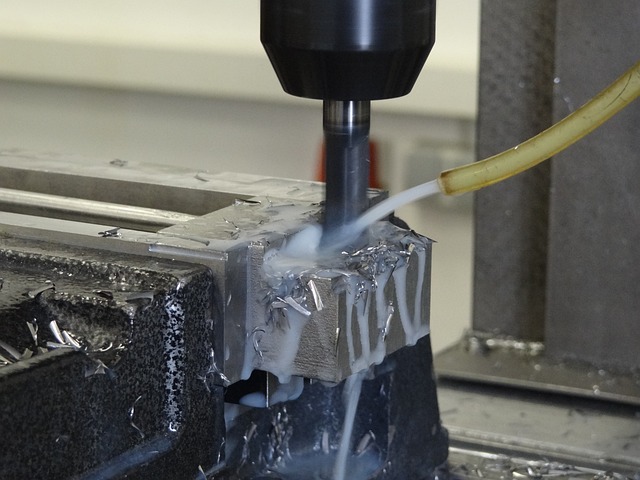

Szerszámbemérési módszerek és alkalmazásuk

Számos szerszámbemérési módszer létezik, amelyek közül az egyik legelterjedtebb az NC gépen belüli mérőtapintós módszer. Ez a módszer lehetővé teszi a pontos szerszámadatok meghatározását közvetlenül a gépben, minimalizálva ezzel az emberi hibákat. Egy másik lehetőség a külső szerszámbemérő használata, amely független a gép típusától, és lehetőséget ad a szerszámok pontos mérésére. Ha nem áll rendelkezésre szerszámbemérő eszköz, akkor az etalon darabos szerszámbemérési módszert alkalmazzák, amely az alapvető szerszámadatok meghatározására szolgál.

Szerszám bemérési pontok és koordináták

A szerszám két alapvető pontját kell meghatározni a szerszámbemérési eljárás során: a programozott pontot és a vezérelt pontot. A programozott pont a programban szereplő koordináta, míg a vezérelt pont a gép által használt referencia pont, amelyhez viszonyítva a korrekciós adatok meghatározásra kerülnek. Az abszolút bemérési módszereknél, például a főorsóhomloksíkos szerszámhosszbemérésnél, a szerszám pontos hosszát mérik be, hogy biztosítsák a gép számára a helyes mozgásokat.

Báziszerszámos szerszámhosszbemérés és növekményes korrekciók

A báziszerszámos szerszámhosszbemérés a növekményes szerszámkorrekció meghatározásának egyik elterjedt módja. Ennek során a szerszám hossza folyamatosan változhat a használat során, ezért fontos, hogy a megfelelő korrekciókat folyamatosan alkalmazzuk. Ez segít abban, hogy a gyártási folyamatok pontosak maradjanak, és a szerszám élettartama hosszabb legyen.

Koordinátarendszerek és kulcsfontosságú mérési pontok

CNC gépeken alkalmazott koordinátarendszerek és jellegzetes mérési pontok meghatározása kulcsfontosságú a pontos szerszámbeállításhoz. Az eszközök megfelelő koordináták szerinti elhelyezése segít abban, hogy a program által meghatározott pontok pontosan kövessék a szerszám pályáját, így elérve a kívánt munkadarab-minőséget. A koordinátarendszerek segítenek a szerszámok pontos elhelyezésében és az optimális megmunkálási pontok meghatározásában.

Összegzés

Összefoglalva, a CNC szerszámgépeken alkalmazott szerszámbemérés és szerszámkorrekciós eljárások elengedhetetlenek a pontos és hatékony gyártási folyamatok biztosításához. A különböző mérési módszerek, mint az NC gépen belüli mérés, a külső szerszámbemérő használata, valamint az etalon darabos mérések lehetőséget adnak arra, hogy a szerszámok pontos paramétereit meghatározzuk. A megfelelő koordinátarendszerek alkalmazásával pedig biztosítható a gyártási pontosság és a kívánt minőség elérése.